Ein Auszug unserer Projekte im Bereich faserverstärkter Kunststoffe

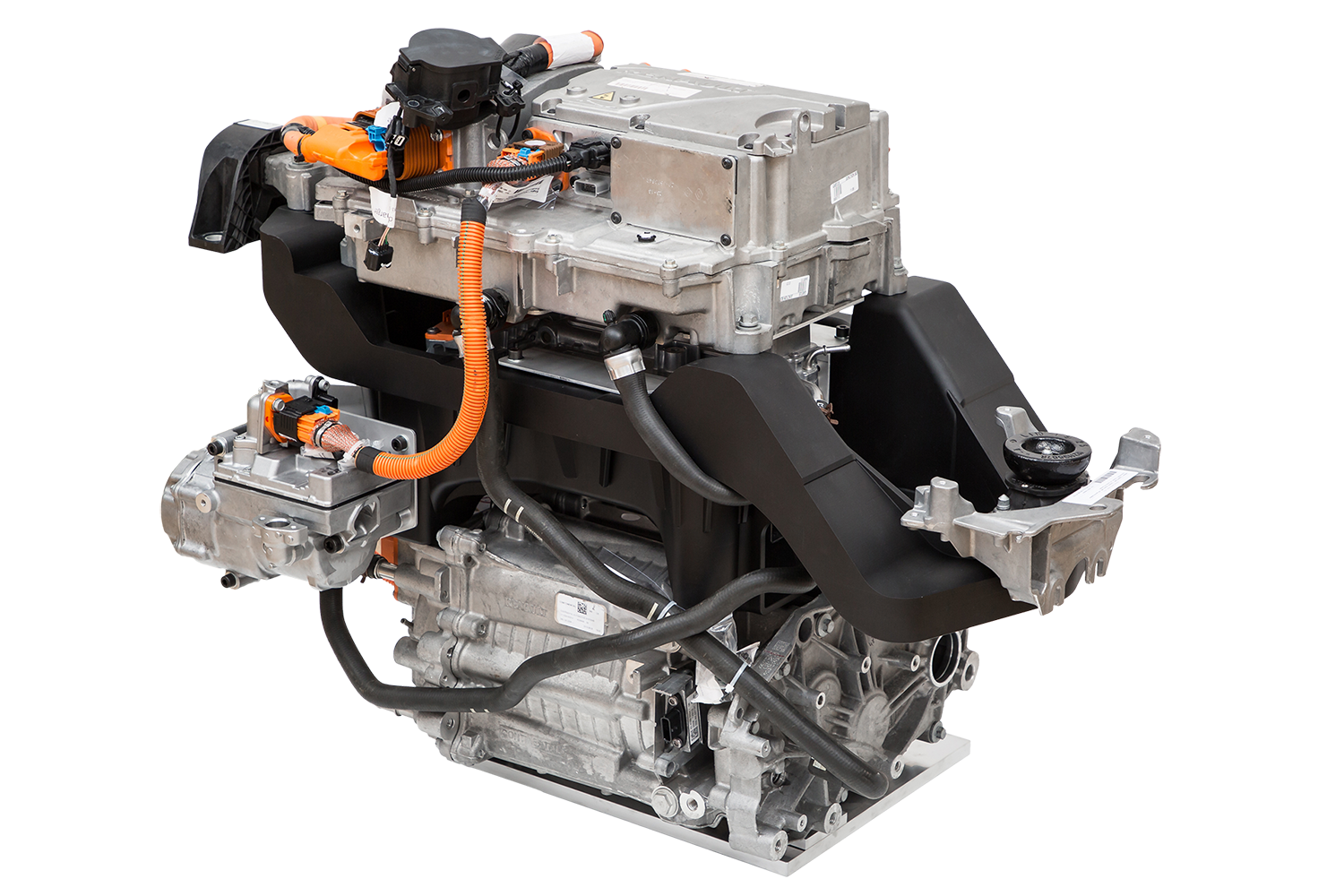

Entwicklung eines Komponententrägers für ein batterieelektrisches Fahrzeug unter Verwendung von endlosfaserverstärkten Thermoplasten

Innerhalb einer Kooperation der MAHLE Group und der thermoPre ENGINEERING GmbH wurde ein Komponententräger aus einem elektromotorischen Fahrzeug, mit lang- und endlosfaserverstärkten thermoplastischen Pressmassen neu konzipiert und um 35% leichter gestaltet.

Mittels des ganzheitlichen Entwicklungsprozesses wurde ein integratives und lastgerechtes Kunststoffbauteil hergestellt, welches höchsten Anforderungen hinsichtlich Steifigkeit, Festigkeit und Leichtbau gerecht wird. Ein weiterer Vorteil des FKV-Bauteils: Im Crashfall erfolgt eine höhere Energieaufnahme, wodurch es so zu keinem abrupten Bauteilversagen kommt.

Projektübersicht

- Analyse des Bauteils und Lastenheftes sowie Konzeptionierung von Lösungen

- Gemeinsame Bewertung der Varianten und Auswahl einer Vorzugsvariante

- Detaillierung der Bauteilkonstruktion inkl. Steifigkeits- und Festigkeitsnachweis

- Werkzeugkonstruktion und Konzeptionierung des Fertigungsprozesses

- Herstellung eines Prototypen im Pressprozess mit thermoplastischen FKV

- Mögliche Serienbelieferung durch MAHLE

- Laufzeit Stufe 1, Engineering: Juni 2017 – November 2017

- Laufzeit Stufe 2, Prototyping: Januar 2018 – September 2018

- www.mahle.com

Quelle: thermoPre ENGINEERING

Quelle: thermoPre ENGINEERING, MAHLE Group

Quelle: MAHLE Group

Reduzierung des Gewichts im Vergleich zum Stahlbauteil

Verkürzung der Fertigungszeit

Multifunktionaler Leichtbau-Tragentisch für RTW spart 43% Gewicht

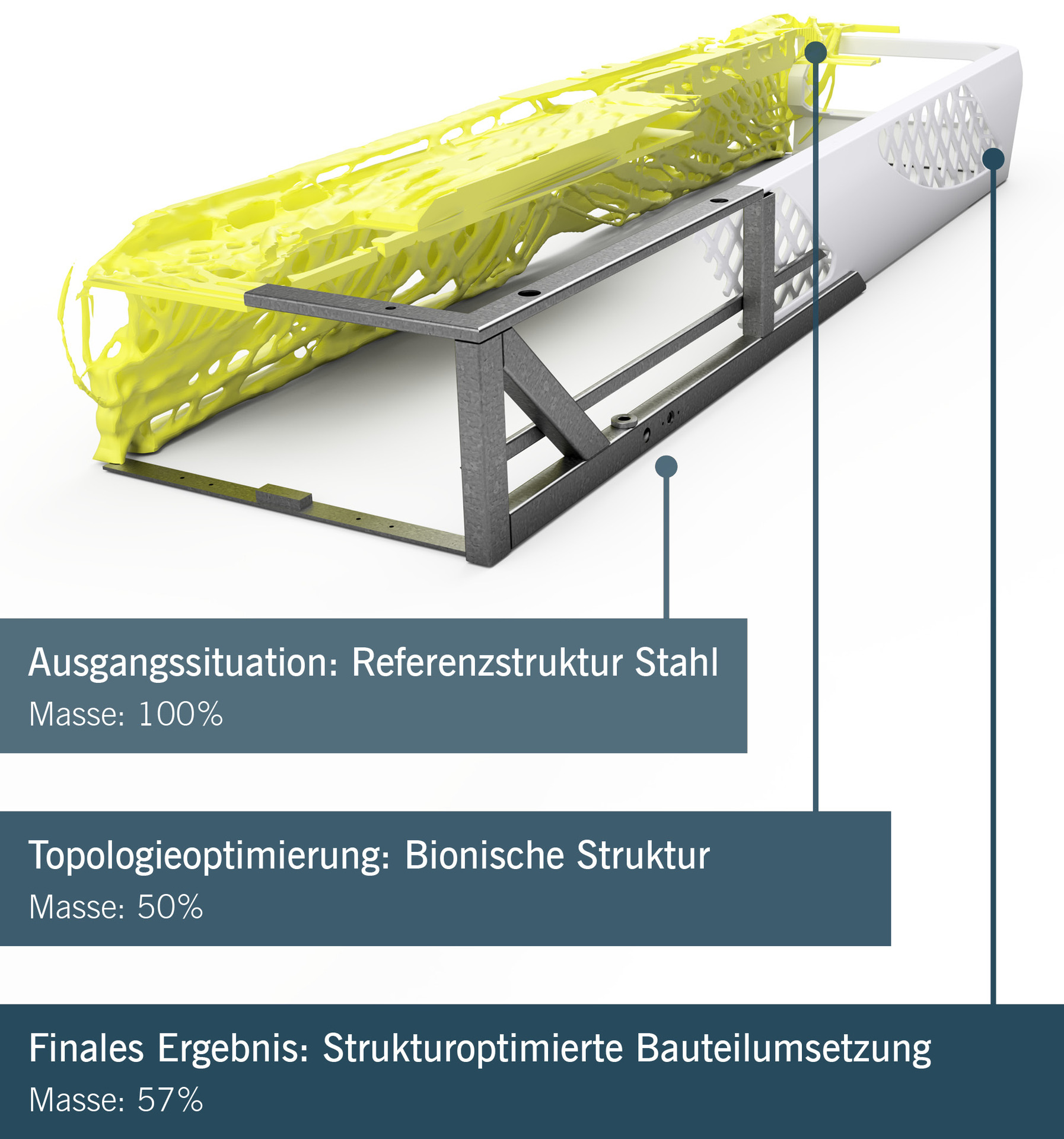

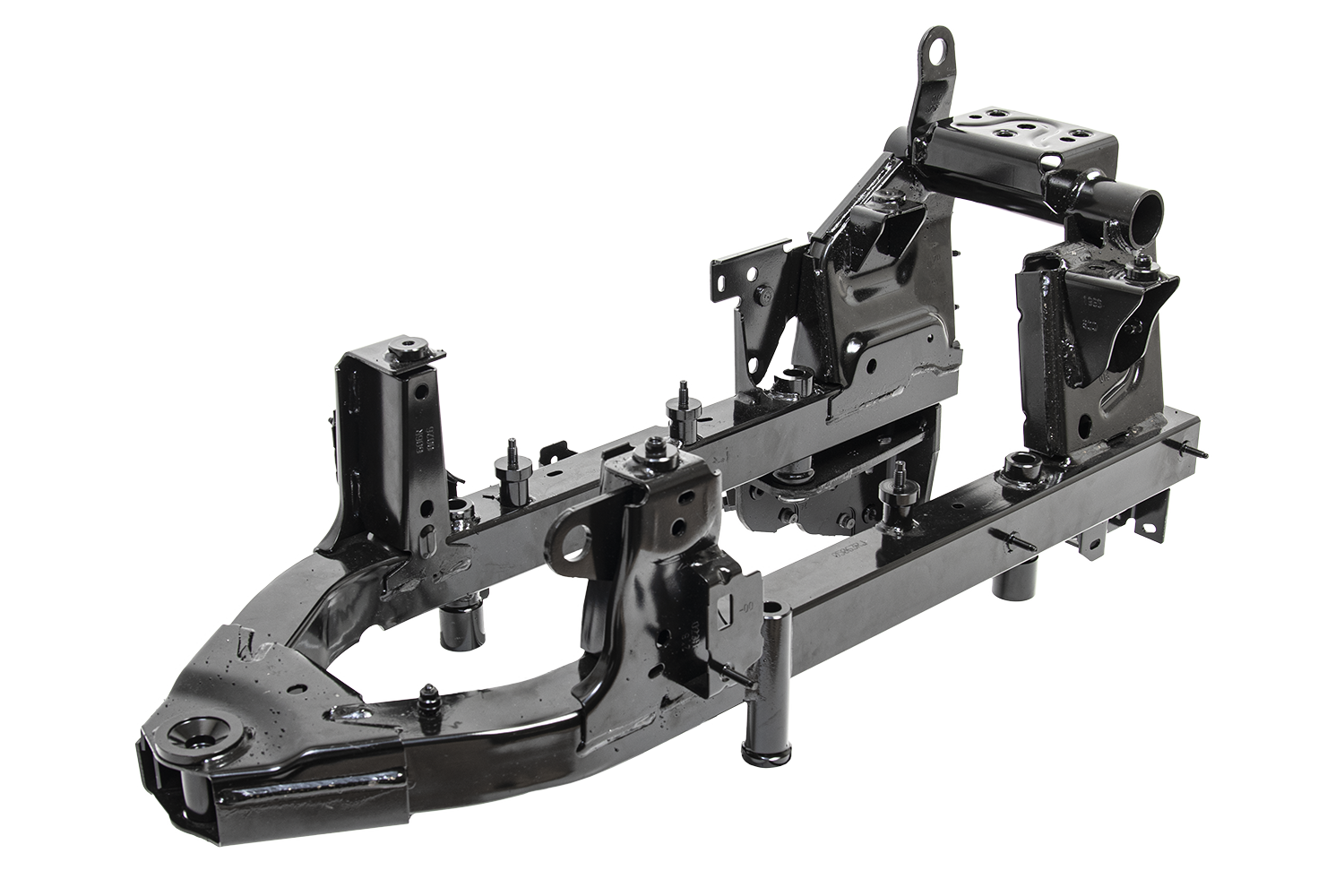

Gemeinsam mit der Ambulanz Mobile GmbH & Co. KG hat die thermoPre ENGINEERING GmbH einen neuen Tragentisch zur Fixierung der Tragen in Krankentransport- (KTW) und Rettungswagen (RTW) entwickelt. Die konventionelle Stahlkonstruktion wurde vollständig neu als Kunststoffbauteil konzipiert. So konnte das Ziel erreicht werden, das Material vorrangig entlang der Kraftflusslinien einzusetzen und so die Gesamtmasse erheblich zu reduzieren.

Projektübersicht

- Analyse des Ist-Bauteils sowie der wirkenden Kräfte

- Durch eine topologieoptimierte bionische Struktur konnte bereits 50% der Masse reduziert werden, entstanden ist dabei eine bionisch anmutende Grundform

- Anschließend erfolgte eine weitergehende Optimierung der Grundform anhand der Kraftflüsse

- Absicherung durch FEM-Analyse

- Produktdesign des finalen Tragentisches

- Entwicklug eines modularen Staufachkonzepts je nach Kundenwunsch und Anwendung

- Herstellung des 1:1-Modells mittels Rapid Prototyping und 3D-Druck

- Laufzeit: Januar 2019 – Mai 2019

- www.ambulanzmobile.eu